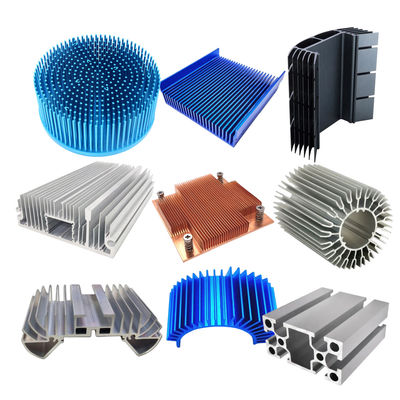

En el competitivo panorama del desarrollo de productos, el tiempo es a menudo el factor decisivo entre el éxito y el fracaso. La capacidad de transformar rápidamente los conceptos de diseño en prototipos tangibles y comprobables se ha vuelto crucial. El Prototipado Rápido (RP) ha surgido como una solución poderosa, acelerando drásticamente el viaje del concepto a la realidad. Esta guía completa examina ocho tecnologías líderes de prototipado rápido, analizando sus principios, ventajas, limitaciones y aplicaciones ideales.

Comprendiendo el Prototipado Rápido

El Prototipado Rápido, también conocido como Fabricación Rápida o Fabricación Aditiva (AM), se refiere a las tecnologías que crean rápidamente modelos físicos para validar el diseño, la funcionalidad y la viabilidad de la fabricación. A diferencia de los métodos sustractivos tradicionales como el mecanizado CNC, el prototipado rápido generalmente construye objetos capa por capa directamente a partir de modelos CAD.

La importancia del prototipado rápido incluye:

-

Ciclos de desarrollo reducidos: Los modelos se pueden producir en horas o días en lugar de semanas.

-

Menores costos de desarrollo: La identificación temprana de fallas de diseño evita modificaciones costosas más adelante.

-

Optimización del diseño: Permite la iteración rápida y la evaluación de múltiples enfoques de diseño.

-

Mejora de la comunicación: Los modelos físicos facilitan una demostración más clara de las características del producto a las partes interesadas.

Ocho Tecnologías Líderes de Prototipado Rápido

1. Estereolitografía (SLA)

Principio: Utiliza láseres ultravioleta para curar resina fotopolimérica líquida capa por capa.

Ventajas:

-

Precisión y acabado superficial excepcionales

-

Amplia selección de materiales con diversas formulaciones de resina

-

Tecnología madura y ampliamente disponible

Limitaciones:

-

Resistencia relativamente baja de las piezas

-

Sensibilidad UV de las piezas terminadas

-

Requiere estructuras de soporte

Aplicaciones: Modelos conceptuales, moldes de precisión, modelos médicos

2. Modelado por Deposición Fundida (FDM)

Principio: Extruye filamentos termoplásticos a través de boquillas calentadas para construir capas.

Ventajas:

-

Bajos costos de equipo y materiales

-

Operación y mantenimiento sencillos

-

Diversas opciones termoplásticas

Limitaciones:

-

Líneas de capa visibles y calidad superficial moderada

-

Propiedades mecánicas anisotrópicas

-

Se requieren estructuras de soporte

Aplicaciones: Prototipos básicos, uso educativo, productos personalizados

3. Mecanizado por Control Numérico por Computadora (CNC)

Principio: Proceso sustractivo que utiliza herramientas de corte controladas por computadora.

Ventajas:

-

Precisión y acabado superficial superiores

-

Amplia compatibilidad de materiales, incluidos metales

-

Piezas funcionales de alta resistencia

Limitaciones:

-

Mayores costos de equipo

-

Desperdicio de material del proceso sustractivo

-

Limitaciones de complejidad geométrica

Aplicaciones: Prototipos funcionales, moldes de precisión, producción de lotes pequeños

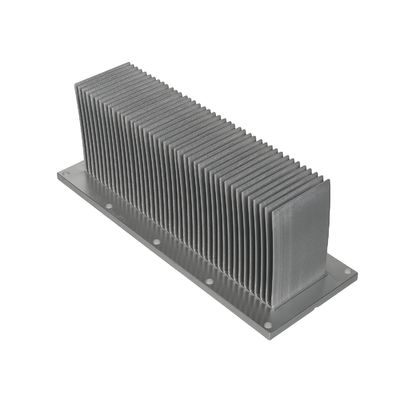

4. Sinterización Selectiva por Láser (SLS)

Principio: Utiliza láseres para fusionar materiales en polvo capa por capa.

Ventajas:

-

Piezas funcionales fuertes

-

No se necesitan estructuras de soporte

-

Variedad de materiales en polvo disponibles

Limitaciones:

-

Textura superficial rugosa

-

Precisión moderada

-

Mayores costos de material

Aplicaciones: Pruebas funcionales, producción de lotes pequeños, productos personalizados

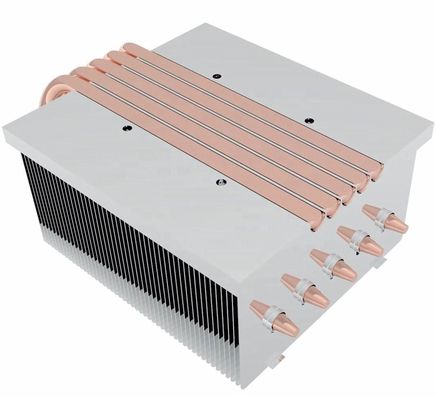

5. Sinterización Directa por Láser de Metal (DMLS)

Principio: Sinterización basada en láser de polvos metálicos.

Ventajas:

-

Resistencia excepcional de las piezas

-

Geometrías complejas posibles

-

Múltiples opciones de materiales metálicos

Limitaciones:

-

Costos de equipo y materiales muy altos

-

Se requiere acabado superficial

-

Precisión moderada

Aplicaciones: Componentes aeroespaciales, implantes médicos, piezas automotrices de alto rendimiento

6. Fusión Multi Jet (MJF)

Principio: Utiliza matrices de inyección de tinta para depositar agentes de fusión y detallado en lechos de polvo.

Ventajas:

-

Más rápido que SLS

-

Buenas propiedades mecánicas

-

Mejor calidad superficial que SLS

Limitaciones:

-

Selección limitada de materiales

-

Mayores costos

-

Limitaciones de color

Aplicaciones: Prototipos funcionales, producción de lotes pequeños, productos personalizados

7. Tecnología PolyJet

Principio: Inyecta materiales fotopoliméricos curados por luz UV.

Ventajas:

-

Alta precisión y calidad superficial

-

Capacidad multimaterial y a todo color

-

Mínimo post-procesamiento

Limitaciones:

-

Resistencia limitada de las piezas

-

Mayores costos de material

-

Equipo costoso

Aplicaciones: Modelos conceptuales, modelos médicos, prototipos multimateriales

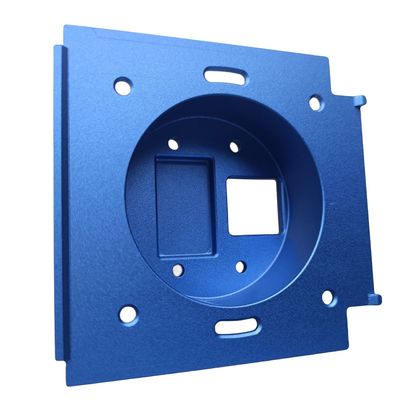

8. Moldeo por Inyección Rápida

Principio: Utiliza moldes de aluminio para el moldeo por inyección de lotes pequeños.

Ventajas:

-

Menores costos de molde que el acero

-

Producción de moldes más rápida

-

Amplia selección de termoplásticos

Limitaciones:

-

Vida útil del molde más corta

-

Precisión moderada

-

No es adecuado para la producción en masa

Aplicaciones: Producción de lotes pequeños, pruebas funcionales, producción puente

Seleccionando la Tecnología Correcta

Elegir el método de prototipado rápido óptimo requiere la consideración de varios factores:

-

Necesidades de precisión: SLA, CNC o PolyJet para alta precisión

-

Requisitos de resistencia: CNC, SLS o DMLS para piezas duraderas

-

Especificaciones de materiales: Coincidir las propiedades del material con la aplicación

-

Restricciones presupuestarias: Los costos varían significativamente entre las tecnologías

-

Cronograma: Algunos métodos ofrecen una entrega más rápida

-

Volumen de producción: Moldeo por inyección rápida para lotes pequeños

Desarrollos Futuros

El prototipado rápido continúa evolucionando con varias tendencias emergentes:

-

Expansión de las opciones de materiales, incluyendo cerámicas y compuestos

-

Mayor automatización y control de procesos inteligente

-

Integración más estrecha con herramientas CAD/CAM y de simulación

-

Aplicaciones más amplias en los campos biomédico, arquitectónico y artístico

Conclusión

El prototipado rápido se ha convertido en un elemento indispensable del desarrollo moderno de productos. Al seleccionar las tecnologías apropiadas, las empresas pueden reducir significativamente los plazos de desarrollo, reducir los costos y optimizar los diseños. A medida que estas tecnologías continúan avanzando, su papel en la fabricación y la innovación de productos solo se expandirá aún más.

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!