En el vasto panorama de la fabricación moderna, la forja y el mecanizado CNC (Control Numérico por Computadora) se erigen como dos estrellas brillantes, cada una irradiando un brillo único. Estos procesos sirven como pilares fundamentales en la configuración de productos industriales en casi todos los sectores, desde la industria aeroespacial y automotriz hasta los dispositivos médicos y la electrónica. Si bien ambas técnicas contribuyen a la fabricación de componentes, difieren significativamente en principios, metodologías, aplicaciones y las características de sus productos finales.

I. Forja: Precisión a través de la presión

1. Definición y contexto histórico

La forja representa uno de los procesos de fabricación más antiguos y dinámicos de la humanidad, con raíces que se remontan a las primeras civilizaciones. En esencia, la forja implica aplicar una presión sustancial a las piezas metálicas, induciendo una deformación plástica que altera su forma y dimensiones para lograr los componentes deseados. Esta presión, ya sea por impacto o estática, normalmente requiere equipos especializados como martillos o prensas de forja.

La evolución de la tecnología de forja abarca milenios. Las civilizaciones antiguas emplearon técnicas básicas de forja utilizando martillos de piedra y mazos de madera para fabricar herramientas y armas. Los avances en metalurgia introdujeron implementos de bronce y hierro, elevando las capacidades de forja. Los herreros medievales europeos perfeccionaron el oficio, produciendo armaduras y armas duraderas. La Revolución Industrial trajo la energía de vapor y la electricidad, revolucionando los equipos de forja y la productividad. La tecnología de forja actual comprende un sistema sofisticado de diversos procesos y maquinaria adaptados a diversas necesidades de producción.

2. Principios y técnicas

La forja capitaliza la capacidad de deformación plástica del metal. Cuando se somete a una fuerza, los metales sufren una deformación elástica (reversible) hasta que superan su límite elástico, momento en el que se produce la deformación plástica (permanente). La forja explota esta propiedad para remodelar las piezas de trabajo y, al mismo tiempo, refinar su estructura interna de grano, mejorando la densidad, la uniformidad y, en última instancia, la resistencia, la tenacidad y la resistencia a la fatiga del componente.

Las operaciones de forja se clasifican por temperatura:

-

Forja en caliente:

Realizada por encima de la temperatura de recristalización del metal, lo que facilita una deformación significativa con menor resistencia. Ideal para piezas grandes y complejas como cigüeñales y bielas de motor.

-

Forja en frío:

Realizada a temperatura ambiente o cerca de ella, lo que requiere mayor presión pero produce una precisión dimensional y un acabado superficial superiores, al tiempo que aumenta la resistencia y la dureza. Común para componentes de precisión como engranajes y sujetadores.

-

Forja en caliente:

Funciona entre las temperaturas de forja en caliente y en frío, equilibrando la conformabilidad con la precisión. Adecuado para componentes de tamaño mediano y moderadamente complejos.

3. Ventajas y limitaciones

La forja ofrece distintos beneficios:

-

Propiedades mecánicas mejoradas:

La estructura de grano optimizada mejora la resistencia, la tenacidad y la resistencia a la fatiga.

-

Eficiencia de material:

Minimiza el desperdicio, lo que aumenta las tasas de utilización y la rentabilidad.

-

Adecuación para la producción en masa:

El alto rendimiento se adapta a las demandas de fabricación a gran escala.

-

Geometría versátil:

Capaz de producir diversas formas, incluidas configuraciones complejas.

Sin embargo, la forja presenta algunas limitaciones:

-

Altos costos de herramientas:

Los troqueles especializados, particularmente para diseños intrincados, requieren una inversión sustancial.

-

Limitaciones de precisión:

Generalmente menos precisa que el mecanizado, a menudo requiere operaciones secundarias.

-

Acabado superficial:

Normalmente requiere procesamiento adicional para lograr la suavidad deseada.

4. Aplicaciones industriales

-

Aeroespacial:

Fabrica componentes de alta resistencia como piezas de motor y tren de aterrizaje.

-

Automotriz:

Produce elementos duraderos de la transmisión, incluidos cigüeñales y engranajes de transmisión.

-

Maquinaria pesada:

Crea componentes resistentes a la tensión, como cojinetes grandes y engranajes industriales.

-

Sector energético:

Fabrica válvulas y tuberías resistentes a la corrosión para aplicaciones de petróleo y gas.

-

Generación de energía:

Fabrica álabes de turbina y rotores de generador robustos.

II. Mecanizado CNC: Ingeniería de precisión

1. Definición y evolución tecnológica

El mecanizado CNC representa un proceso de fabricación sustractivo en el que las herramientas controladas por computadora eliminan selectivamente material de bloques sólidos (metal, plástico o compuesto) para lograr geometrías precisas. En comparación con el mecanizado convencional, el CNC ofrece una precisión, eficiencia y flexibilidad superiores para la producción de piezas complejas.

La tecnología surgió en la década de 1950 cuando el MIT desarrolló la primera fresadora de control numérico. Los avances en la informática transformaron los primeros sistemas de cinta perforada en los controles digitales directos actuales, mejorando drásticamente la precisión y el rendimiento. El CNC moderno abarca diversos métodos de mecanizado y configuraciones de equipos adaptados a diversas necesidades de producción.

2. Principios y procesos

El mecanizado CNC se basa en trayectorias de herramientas programadas que guían los implementos de corte para eliminar material sistemáticamente. El flujo de trabajo normalmente implica:

-

Diseño:

Creación de modelos 3D a través del software CAD (Diseño Asistido por Computadora).

-

Programación:

Conversión de diseños en instrucciones de máquina utilizando software CAM (Fabricación Asistida por Computadora).

-

Configuración:

Carga de programas, selección de herramientas y fijación de piezas de trabajo.

-

Mecanizado:

Ejecución de operaciones de eliminación de material según las instrucciones programadas.

-

Inspección:

Verificación de la precisión dimensional y la calidad de la superficie.

Las principales técnicas de CNC incluyen:

-

Fresado:

Los cortadores giratorios eliminan material para crear características como ranuras, huecos y contornos complejos.

-

Taladrado:

Las brocas giratorias producen agujeros de varios diámetros y profundidades.

-

Torneado:

Las herramientas estacionarias dan forma a las piezas de trabajo giratorias para fabricar componentes cilíndricos.

-

Rectificado:

Las muelas abrasivas logran acabados superficiales ultrafinos y tolerancias ajustadas.

3. Ventajas y limitaciones

El mecanizado CNC proporciona importantes beneficios:

-

Precisión excepcional:

El control por computadora permite una precisión y repetibilidad a nivel de micras.

-

Flexibilidad de diseño:

Se adapta a geometrías intrincadas e iteraciones rápidas de diseño.

-

Automatización:

Reduce la intervención manual al tiempo que mejora la productividad.

-

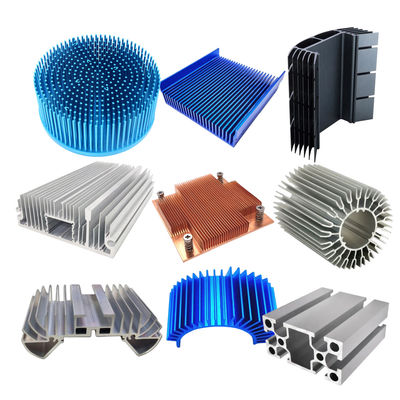

Versatilidad de materiales:

Procesa metales, plásticos y compuestos por igual.

Sin embargo, el CNC presenta algunos inconvenientes:

-

Intensidad de capital:

Los altos costos de los equipos exigen una inversión sustancial.

-

Complejidad de la programación:

Requiere personal capacitado para una generación eficiente de trayectorias de herramientas.

-

Desperdicio de material:

La naturaleza sustractiva genera más chatarra en comparación con los procesos de conformado.

-

Limitaciones de rendimiento:

Menos económico que la forja para la producción de alto volumen.

4. Aplicaciones industriales

-

Dispositivos médicos:

Fabrica implantes e instrumentos quirúrgicos que requieren acabados superficiales excepcionales.

-

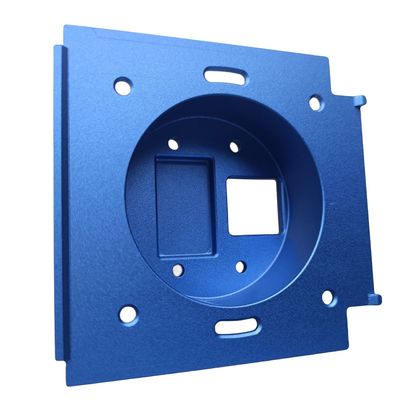

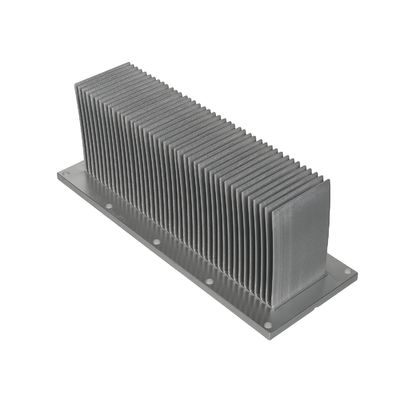

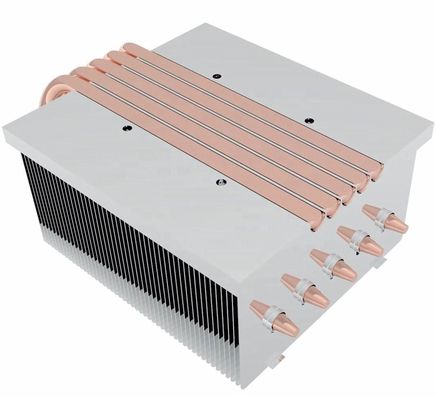

Electrónica:

Produce carcasas y componentes de placas de circuito con tolerancias ajustadas.

-

Aeroespacial:

Fabrica componentes de fuselaje y álabes de turbina que exigen especificaciones exactas.

-

Automotriz:

Mecaniza bloques de motor y piezas de transmisión que requieren superficies de acoplamiento precisas.

-

Herramientas:

Crea moldes para aplicaciones de inyección de plástico y fundición a presión.

III. Diferenciadores clave

La comprensión de las distinciones fundamentales de estos procesos permite una selección informada:

1. Propiedades y resistencia de los materiales

Las fuerzas de compresión de la forja alinean las estructuras internas de grano a lo largo de las direcciones de tensión, análogas a la veta de la madera, lo que mejora la resistencia, la tenacidad y la resistencia a la fatiga. Esto resulta particularmente ventajoso para los componentes que soportan cargas cíclicas o de impacto. El mecanizado CNC no puede alterar la microestructura del material base, lo que hace que las piezas forjadas sean superiores para aplicaciones mecánicas exigentes.

2. Precisión y complejidad

El mecanizado CNC sobresale en precisión dimensional e intrincación geométrica, logrando tolerancias a nivel de micras y acabados superficiales suaves, ideales para ensamblajes de precisión. La forja se adapta a geometrías más simples que a menudo requieren mecanizado secundario para obtener detalles finos.

3. Eficiencia de producción y costo

La forja resulta más económica para la producción de alto volumen de componentes robustos a pesar de los mayores costos iniciales de herramientas. El CNC ofrece una mayor flexibilidad para trabajos de bajo volumen o prototipos, pero se vuelve menos rentable a escala debido a los tiempos de ciclo más lentos y al mayor desperdicio de material.

4. Compatibilidad de materiales

El CNC se adapta a selecciones de materiales más amplias, incluidos los no metálicos, mientras que la forja beneficia principalmente a las aleaciones metálicas como el acero, el aluminio y el titanio.

IV. Enfoques de fabricación híbridos

Muchas aplicaciones combinan ambos procesos: forjar formas casi netas seguidas de acabado CNC, para aprovechar sus respectivas fortalezas. Esta metodología híbrida optimiza las propiedades mecánicas al tiempo que logra la precisión requerida, lo que representa una tendencia creciente en la fabricación avanzada.

V. Consideraciones de selección de procesos

El método de fabricación óptimo depende de:

-

Especificaciones del material del componente

-

Complejidad geométrica y requisitos de tolerancia

-

Expectativas de rendimiento mecánico

-

Volumen de producción y objetivos de costos

VI. Perspectivas futuras

Las tendencias emergentes incluyen:

-

Fabricación inteligente:

Integración con IoT e IA para el mantenimiento predictivo y la optimización de procesos.

-

Sostenibilidad:

Equipos de bajo consumo energético e iniciativas de reducción de residuos.

-

Precisión a nanoescala:

Avances en las capacidades de mecanizado de ultraprecisión.

-

Materiales avanzados:

Adaptación para compuestos y aleaciones de próxima generación.

VII. Conclusión

La forja y el mecanizado CNC representan paradigmas de fabricación complementarios, cada uno de los cuales sobresale en aplicaciones específicas. La forja ofrece propiedades mecánicas superiores para componentes de alta resistencia, mientras que el CNC permite una precisión sin igual para geometrías complejas. Los enfoques híbridos a menudo brindan soluciones óptimas, combinando las ventajas de ambas tecnologías. La comprensión de las capacidades de estos procesos permite a los fabricantes tomar decisiones de producción estratégicas alineadas con los objetivos técnicos y económicos.

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!